Accueil > Nouvelles > Actualités commerciales > Le processus de fabrication des aimants NdFeB de haute qualité

Le processus de fabrication des aimants NdFeB de haute qualité

Les aimants néodyme-fer-bore (NdFeB) de haute qualité sont à la pointe de l'innovation technologique moderne et offrent un rendement élevé dans un large éventail d'industries. Ces aimants sont appréciés pour leurs caractéristiques magnétiques exceptionnelles, notamment un produit énergétique élevé, une forte coercivité et une stabilité thermique accrue. La fabrication de ces aimants hautes performances est un processus sophistiqué et rigoureusement contrôlé, exigeant une expertise pointue et une ingénierie de précision.

Mishma Industry (Shanghai) Co., Ltd. , leader reconnu dans ce domaine, maîtrise parfaitement ce processus de production complexe. Grâce à une technologie de pointe et à un contrôle qualité rigoureux, l'entreprise fournit des aimants NdFeB haut de gamme, parfaitement adaptés aux exigences industrielles.

1. Préparation des matières premières

La fabrication d'aimants NdFeB de haute qualité repose sur une sélection rigoureuse de matières premières de haute pureté. Les composants clés – néodyme, fer, bore et terres rares sélectionnées comme le dysprosium et le praséodyme – sont sélectionnés avec une attention particulière à la qualité et à la régularité. Ces éléments sont mélangés dans des proportions précises pour former un alliage mère. Cette étape est cruciale, car la pureté et l'équilibre stœchiométrique de l'alliage influencent directement les performances finales de l'aimant.

2. Solidification rapide (coulée en bande)

Une fois l'alliage préparé, il subit une solidification rapide, un processus au cours duquel l'alliage fondu est éjecté sur une roue de cuivre en rotation rapide. Appelée coulée en bande, cette méthode refroidit rapidement l'alliage pour former de fins rubans à la microstructure fine. Ce refroidissement ultra-rapide minimise la formation de phases indésirables et favorise une répartition homogène des éléments, deux éléments essentiels pour obtenir des performances magnétiques élevées lors des étapes ultérieures.

3. Décrépitation à l'hydrogène et traitement des poudres

Les rubans coulés sont ensuite soumis à une décrépitation à l'hydrogène. Ce procédé consiste à les exposer à une atmosphère d'hydrogène, ce qui fragilise le matériau par absorption d'hydrogène. Cela facilite la décomposition mécanique des rubans en poudre grossière. Ensuite, un processus de déshydrogénation élimine l'hydrogène absorbé, produisant ainsi une poudre présentant la granulométrie et la morphologie requises. Cette étape est essentielle pour garantir un compactage uniforme et une microstructure optimale du produit fini.

4. Alignement magnétique et compactage

Les poudres déshydrogénées sont alignées dans un champ magnétique externe puissant, orientant les domaines magnétiques dans une direction privilégiée. Cet alignement est essentiel pour obtenir une rémanence et une densité énergétique élevées. Une fois alignées, les poudres sont compactées selon les formes souhaitées par des techniques de compression isostatique ou axiale à haute pression. La précision du compactage garantit un alignement et une densité uniformes des particules, deux éléments essentiels pour optimiser les propriétés magnétiques et l'intégrité mécanique.

5. Frittage et post-traitement thermique

Les corps crus compactés sont ensuite frittés à haute température, généralement entre 1 000 et 1 200 °C. Ce procédé permet la diffusion des atomes et la formation de joints de grains, ce qui produit un aimant dense et solide. Les paramètres de frittage – température, durée et atmosphère – sont méticuleusement contrôlés afin d'optimiser les performances magnétiques et la résistance mécanique. Après frittage, les aimants subissent souvent des traitements thermiques tels que le vieillissement ou le revenu, qui stabilisent davantage la microstructure et améliorent la coercivité.

6. Usinage et finition de surface

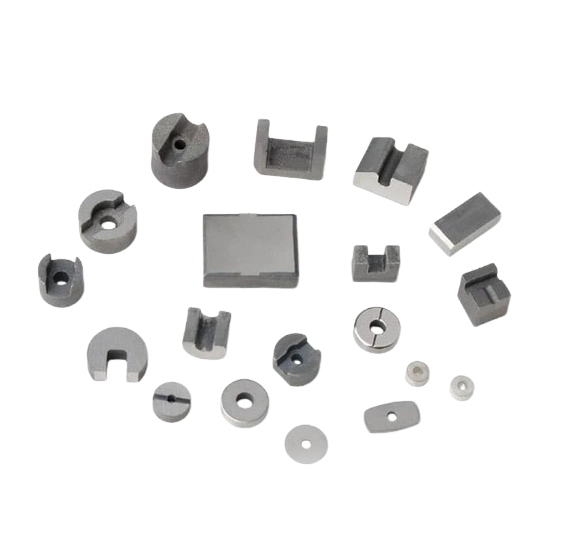

Après frittage, les aimants peuvent être soumis à un usinage de précision afin de répondre à des spécifications dimensionnelles précises, notamment pour les composants utilisés dans les moteurs, les capteurs ou les dispositifs médicaux. Les techniques d'usinage comprennent le meulage, le tranchage et l'électroérosion (EDM), selon la forme et les tolérances requises.

Afin de protéger les aimants de la corrosion et de l'usure mécanique, divers traitements de surface sont appliqués. Les revêtements courants incluent le nickel, l'époxy ou le parylène, choisis en fonction des exigences environnementales de l'application. Ces revêtements sont essentiels pour garantir la durabilité à long terme et la stabilité chimique des aimants dans des conditions de fonctionnement difficiles.

La fabrication d'aimants NdFeB de haute qualité est un processus de haute précision en plusieurs étapes qui intègre la science des matériaux, une fabrication avancée et un contrôle qualité rigoureux. De la sélection des matières premières au traitement de surface final, chaque étape joue un rôle essentiel dans la performance, la fiabilité et la durée de vie de l'aimant.

Mishma Industry (Shanghai) Co., Ltd. est à la pointe de ce secteur et propose des solutions magnétiques NdFeB de classe mondiale pour des applications exigeantes telles que les véhicules électriques, les éoliennes, les systèmes aérospatiaux, l'automatisation industrielle, etc. En alliant innovation technique et solide expérience industrielle, Mishma garantit que ses aimants répondent aux besoins évolutifs des leaders technologiques mondiaux, aujourd'hui comme demain.